奇力迷你字高光機(jī)操作教程

文泰雕刻機(jī)軟件培訓(xùn)大綱

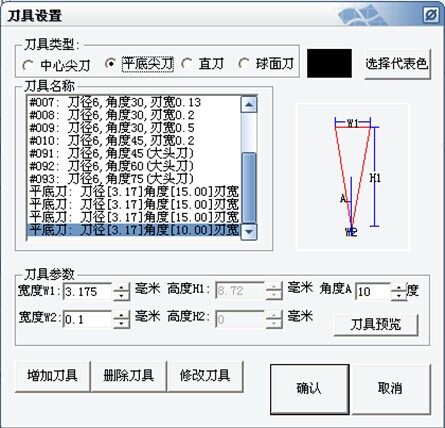

一、刀具管理

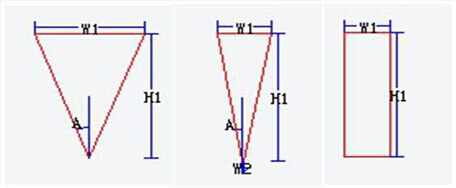

1:刀具的分類

2:參數(shù)的設(shè)置

3:添加刀具

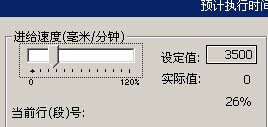

二�、雕刻路徑的保存

1: 代碼格式

2: 保存路徑

3: 保存類型

4: 抬刀高度

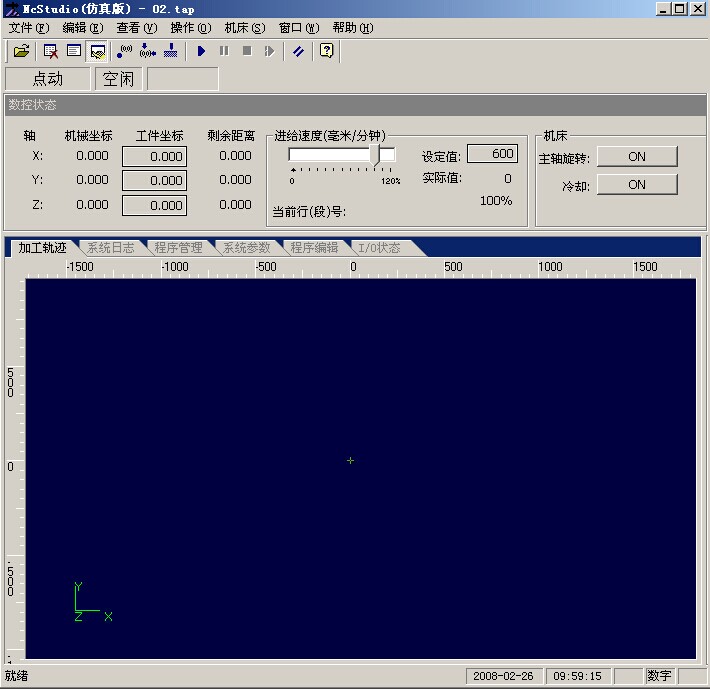

三�、維宏系統(tǒng)(NcStudio)的操作步驟hycnc.cn

1:開機(jī)復(fù)位

2:卸載�����、載入雕刻文件

3:仿真、取消仿真

4:定加工原點(diǎn)

5:放慢速度�����、打開并調(diào)整主軸速度�、開始加工

6:調(diào)整加工速度

7:加工完畢

一、刀具管理

1:刀具的分類

中心尖刀 平底尖刀 直刀(鑄刀)

2:保存類型

抬刀高度: 根據(jù)情況而定���,其中抬刀高度越高�����,加工速度也就越慢

保存完畢后即可進(jìn)入雕刻機(jī)的操作環(huán)節(jié)了���,設(shè)計(jì)部分請(qǐng)參看幫助文件即可。雕刻部分請(qǐng)學(xué)習(xí)雕刻幫助

二�����、雕刻機(jī)控制系統(tǒng)操作步驟hycnc.cn

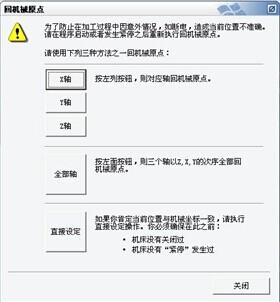

1:回機(jī)械原點(diǎn)(在任務(wù)欄中的操作中有回機(jī)械原點(diǎn))

2:定義雕刻原點(diǎn)(X軸Y軸定0點(diǎn))

3:對(duì)刀(定Z軸0點(diǎn))

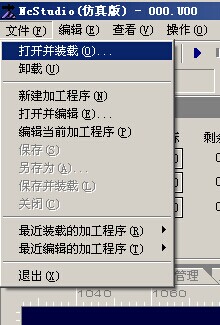

4:打開并裝載(調(diào)出要雕刻的文件)

5:仿真(模擬)

6:調(diào)節(jié)進(jìn)給速度(雕刻速度)和調(diào)節(jié)主軸轉(zhuǎn)速(雕刻速度)

7:開始雕刻

三���、維宏運(yùn)動(dòng)控制系統(tǒng)Ncstudio™ V5.4.55的操作步驟hycnc.cn

(一)

1:開機(jī)復(fù)位

打開NcStudio點(diǎn)擊菜單 操作→ 回機(jī)械原點(diǎn) → 提示復(fù)位����,單擊全部軸也可以分別復(fù)位

復(fù)位完成后(機(jī)器停止運(yùn)動(dòng)后)

單擊關(guān)閉即可

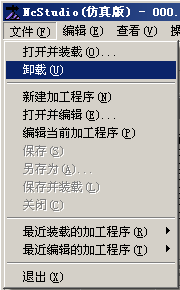

2:卸載���、載入雕刻文件

3:定加工原點(diǎn)

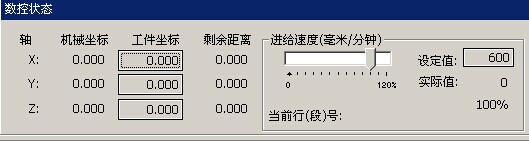

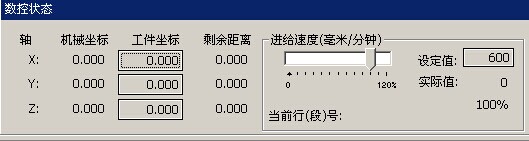

當(dāng)?shù)都鈱?duì)準(zhǔn)材料左下角時(shí)��,將工作坐標(biāo)X�����、Y 清零

4:對(duì)刀

用手動(dòng)Z軸向下運(yùn)動(dòng)��,當(dāng)?shù)都饨佑|到材料表面時(shí)將Z工件坐標(biāo) 清零

5:仿真��、取消仿真<快捷鍵F8>

(仿真:在加工軌跡窗口中觀看文件是否正確���,加工文件不能超出軟件中的綠色方框,正確無誤后取消仿真)

6:放慢 進(jìn)給速度�、打開并調(diào)整 主軸速度(注意:確保主軸冷卻水循環(huán)正常)

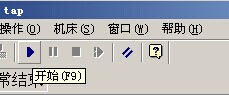

7:點(diǎn)擊開始 按鈕 (F9) 加工;

暫停 (F10)

停止 (F11)

(二)����、雕刻軟件做各種路徑對(duì)刀具的選擇hycnc.cn

1:切割路徑:

一般選擇直刀類,切割深度越深就選擇刀徑越大的直刀�����,材料越硬就選擇刀徑越大的直刀,要切翻的圖形越大就選擇刀徑越大的直刀�����。

2:二維雕刻路徑:

一般選擇平底尖刀類����,要雕刻的圖形越大就選擇角度越大、刃寬越大的平底尖刀

3:三維雕刻路徑:

一般選擇中心尖刀類里的三維刀��,要雕刻的圖形越大就選擇角度越大的三維刀.

(三)���、雕刻各種材料對(duì)刀具的選擇hycnc.cn

1:有機(jī)玻璃(壓克力)

切割一般用直刀����,板材越厚就用刀徑越大的直刀.二維雕刻一般用平底尖刀類�,要雕刻的圖形越大 就選擇角度越大、刃寬越大的平底尖刀����。三維雕刻一般用中心尖刀類里的三維刀,要雕刻的圖形越大就選擇角度越大的三維刀.

2:雪浮板(PVC)

切割一般用直刀��,板材越厚就用刀徑越大的直刀.二維雕刻一般用平底尖刀類,要雕刻的圖形越大 就選擇角度越大�、刃寬越大的平底尖刀。三維雕刻一般用中心尖刀類里的三維刀�����,要雕刻的圖形越大就選擇角度越大的三維刀.

3:雙色板

切割一般用平底尖刀���。二維雕刻一般用平底尖刀類,要雕刻的圖形越大就選擇角度越大����、刃寬越大的平底尖刀。

4:木材

切割一般用直刀��,板材越厚就用刀徑越大的直刀�。二維雕刻一般用平底尖刀類,要雕刻的圖形越大就選擇角度越大����、刃寬越大的平底尖刀。三維雕刻一般用中心尖刀類里的三維刀���,要雕刻的圖形越大就選擇角度越大的三維刀����。

(四)、雕刻機(jī)控制系統(tǒng)注意事項(xiàng)hycnc.cn

1:在雕刻機(jī)和軟件沒有關(guān)閉���、材料厚度不變��、刀具不變的情況下不需要重新對(duì)刀�����。

2:如重新裝上了刀具就要重新對(duì)刀才能進(jìn)行雕刻����。

3:在雕刻機(jī)和軟件沒有關(guān)閉�����、材料沒有移動(dòng)��,排版的版面沒有改動(dòng)�,雕刻的版面是同-個(gè)的情況下不需要重新定義雕刻原點(diǎn)。

4:在同一個(gè)版面里只要是同一種刀具做的路徑可以一起輸出雕刻����。

5:一般情況下先雕里面的后調(diào)外面的�����,先雕小的后調(diào)大的����,先雕沒有雕通的后雕雕通的�。

奇力雕刻機(jī)各種刀具的雕刻速度(進(jìn)給速度)hycnc.cn

只針對(duì)有機(jī)玻確(壓克力)及雙色板材料

一:中心尖刀及平底尖刀類

雕刻深度為1mm以下 所有類型的中心尖刀及平底尖刀雕刻速度為80-100%

雕刻深度為1mm以上2mm以下 所有類型的中心尖刀及平底尖刀雕刻速度為60-80%

雕刻深度為2mm以上3mm以下 所有類型的中心尖刀及平底尖刀雕刻速度為50-70%

雕刻深度為3mm以上5mm以下 所有類型的中心尖刀及平底尖刀雕刻速度為40-60%

雕刻深度為5mm以上 所有類型的中心尖刀及平底尖刀雕刻速度為40%以下

二:直刀類

1:雕刻深度為1mm以下

直刀:刀徑(1.5mm)刃高(5.00) 雕刻速度為20%以下

直刀:刀徑(2.Omm)刃高(8.00)雕刻速度為30%以下

直刀:刀徑(2.5mm)刃高(12.00)雕刻速度為40%以下

直刀:刀徑(3.Omm)刃高(25.00)雕刻速度為50%以下

直刀:刀徑(4.Omm)刃高(22.00)雕刻速度為60%以下

直刀:刀徑(6.Omm)刃高(25.00雕刻速度為70%以下

2:雕刻深度為1mm以上2mm以下

直刀:刀徑(1.5mm)刃高(5.00) 雕刻速度為15%以下

直刀:刀徑(2.Omm)刃高(8.00)雕刻速度為20%以下

直刀:刀徑(2.5mm)刃高(12.00)雕刻速度為30%以下

直刀:刀徑(3.Omm)刃高(25.00)雕刻速度為40%以下

直刀:刀徑(4.Omm)刃高(22.00)雕刻速度為50%以下

直刀:刀徑(6.Omm)刃高(25.00雕刻速度為70%以下

3:雕刻深度為2mm以上4mm以下

直刀:刀徑(2.Omm)刃高(8.00)雕刻速度為10%以下

直刀:刀徑(2.5mm)刃高(12.00)雕刻速度為15%以下

直刀:刀徑(3.Omm)刃高(25.00)雕刻速度為25%以下

直刀:刀徑(4.Omm)刃高(22.00)雕刻速度為35%以下

直刀:刀徑(6.Omm)刃高(25.00雕刻速度為50%以下

4:雕刻深度為4mm以上7mm以下

直刀:刀徑(3.Omm)刃高(25.00)雕刻速度為20%以下

直刀:刀徑(4.Omm)刃高(22.00)雕刻速度為30%以下

直刀:刀徑(6.Omm)刃高(25.00雕刻速度為45%以下

5:雕刻深度為7mm以上10mm以下

直刀:刀徑(3.Omm)刃高(25.00)雕刻速度為10%以下

直刀:刀徑(4.Omm)刃高(22.00)雕刻速度為15%以下

直刀:刀徑(6.Omm)刃高(25.00雕刻速度為25%以下

6:雕刻深度為10mm以上15mm以下

直刀:刀徑(3.Omm)刃高(25.00)雕刻速度為7%以下

直刀:刀徑(4.Omm)刃高(22.00)雕刻速度為10%以下

直刀:刀徑(6.Omm)刃高(25.00雕刻速度為15%以下

7:雕刻深度為15mm以上

直刀:刀徑(4.Omm)刃高(22.00)雕刻速度為7%以下

直刀:刀徑(6.Omm)刃高(25.00雕刻速度為10%以下

三:三維刀類

只要是用三維刀做三維路徑雕刻速度為70%以上���,深度越淺速度就越快��,如用三維刀切割雕刻速度與直刀:刀徑(4.Omm)刃高(22.00)一樣��。

奇力雕刻機(jī)反饋表

| 切割 | 點(diǎn)“割”做路徑(1) 刀具選擇(直刀)(2)輪廓線選擇(自定)(3)雕刻深度0(以臺(tái)面對(duì)刀)(4)順逆順序選擇(自定) | | |

| 二維 | 點(diǎn)“2D”做路徑(1)刀具選擇(平底刀�����,且兩次都是同一把刀)(2)銑底方式選擇(自定)(3)雕刻深度自定(有深度/以材料對(duì)刀)(4)二次銑底方式選擇(勾邊) | | |

| 三維 | 點(diǎn)“3D”做路徑(1)刀具選擇(三維刀)(2)雕刻深度自定(有深度/以材料對(duì)刀)(3)注意:三維路徑必須是一條線 | | |

| 線條 | 點(diǎn)“割”做路徑(1) 刀具選擇(平底刀)(2)輪廓選擇(原線輸出)(3)雕刻深度(自定�,一般很淺/以材料對(duì)刀) | | |

| 斜邊 | 點(diǎn)“割”做路徑(1)刀具選擇(三維刀/扇形刀����,直刀)(2)先用三維刀/扇形刀以原線輸出做路徑(要有雕刻深度/以材料對(duì)刀)再用直刀以外輪廓做路徑(雕刻深度0/以臺(tái)面對(duì)刀)(3)注意:只定一次點(diǎn),但是要換刀�����,對(duì)刀) | § | |

| 鑲嵌 | 就是切割:(1)先做外輪廓切割路徑,保存完路徑后把路徑刪除����。(2)再把文字或圖形加粗一點(diǎn)做內(nèi)輪廓路徑(要點(diǎn)鑲嵌路徑,間隔1—2��,還要點(diǎn)保留尖角)(3)注意:兩次路徑必須用同一把到做路徑 | | |

| 雙色板 | 點(diǎn)“2D”做路徑(1)做路徑和二維是一樣的����,只是雕刻深度很淺(2)要切下來用平底刀就可以了 | | |

| 保存文件 | (1)配置文件列表(標(biāo)準(zhǔn)G代碼)(2)輸出文件必須有(.NC)后綴格式的文件(3)抬刀距離(切割必須大于材料厚度的3—10mm(因?yàn)橐耘_(tái)面對(duì)刀),二維/三維/線條/斜邊的三維刀路徑/雙色板只須抬2—8mm(因?yàn)橐圆牧厦鎸?duì)刀) | | |

| 機(jī)器操作 | (1)回機(jī)械原點(diǎn)(在任務(wù)欄中的操作中有回機(jī)械原點(diǎn))(2)定義雕刻原點(diǎn)(X軸Y軸定0點(diǎn))(3)對(duì)刀(定Z軸0點(diǎn))(4)打開并裝載(調(diào)出要雕刻的文件)(5)仿真(模擬)(6)調(diào)節(jié)進(jìn)給速度(7)開始雕刻 | | |

| 雕刻機(jī)刀具的選擇 一.使用時(shí)單刃刀具聲音大

單刃刀具在結(jié)構(gòu)上來說���,因只有一邊有刃��,加工效率上要稍微低點(diǎn)���。解決方法:適當(dāng)降低旋轉(zhuǎn)速度,檢查夾頭內(nèi)是否有異物或固定裝置有無問題��。

二.刀具壽命短

1.使用刀具跟機(jī)器本身設(shè)定不符���,需調(diào)整機(jī)器參數(shù)��。

2.加工材質(zhì)過硬��。解決方法:建議使用刀具材料較好的進(jìn)口刀具�����。

三.刀具振動(dòng)

刀具重心偏移�����,轉(zhuǎn)動(dòng)時(shí)的離心力變大���,導(dǎo)致轉(zhuǎn)動(dòng)時(shí)振動(dòng)。解決方法:降低夾頭夾刀位置(即要盡量縮短夾頭底部露出的刀頭長度)�����。機(jī)器主軸夾頭抓刀不穩(wěn)(沒有夾牢)�,產(chǎn)生振動(dòng)。

四.加工面不光滑����、白邊、抖紋

1.刀刃磨損過快�����,變得不鋒利(出現(xiàn)白邊)。

2.加工件沒固定好����。(出現(xiàn)白邊,抖紋)解決方法:檢查加工件和刀具固定情況��,重新裝夾���。

3.旋轉(zhuǎn)速度與移動(dòng)速度不符(一開始便出現(xiàn)白邊)解決方法:調(diào)整轉(zhuǎn)速跟移動(dòng)速度比率���。

4.刀具類型選擇不對(duì),不同材料因根據(jù)材料的特性選擇不同的刀具��。

五.崩刃

1.加工件有異物解決方法:檢查加工件的材質(zhì)含量��,加工件表面有無其它物件���。

2.加工工件沒固定好���,抖動(dòng)很大。解決方法:檢查加工件固定情況,如有問題重新固定原因��。

六.斷刀

1.移動(dòng)速度過快導(dǎo)致橫向沖力過高�����。解決方法:適當(dāng)降低移動(dòng)速度(推薦)如果不改變移動(dòng)速度���,就適當(dāng)提高旋轉(zhuǎn)速度�。

2.移動(dòng)速度正常�,但旋轉(zhuǎn)速度過低。解決方法:適當(dāng)提高旋轉(zhuǎn)速度(一般轉(zhuǎn)速在18000-24000之間)�����。

3.刀具刃徑過細(xì)���,容易斷。解決方法:開始加工時(shí)���,最慢速(移動(dòng)速度)開始然后逐步提升最終移動(dòng)速度也不宜過快�����。

七.排屑不好

1.旋轉(zhuǎn)速度與移動(dòng)速度不符����。解決方法:適當(dāng)調(diào)整機(jī)器速度設(shè)定。

2.刀具類型與所加工材質(zhì)特性不符����。解決方法:改用其它類型刀具測試。

3.刀具已經(jīng)磨損�����。解決方法:刀具使用時(shí)間過長或磨損�����,更換新的刀具����。

◆注◆:1.精細(xì)文字圖案雕刻時(shí)應(yīng)選用小角度、小刀尖刀具��,大文字圖案雕刻時(shí)在不影響精度要求的情況下盡量選用大角度���、大刀尖���,雕刻刀加工路徑設(shè)計(jì)時(shí)�����,盡量選用刀具角度和刀尖最大化以提高雕刻效率�。雕刻材質(zhì)較硬材質(zhì)角度應(yīng)大�,刀尖宜大。

2.小功率的主軸電機(jī)(夾具較小的)宜選用小柄刀具(3.175毫米��、4.0毫米)走刀速度不應(yīng)太快�����,在高速銑削中保持最小的阻力���,獲得最佳切割效果�����,大功率電機(jī)可以選用大柄徑刀具來提高雕刻速度�����。

3.刀具刃長的選擇應(yīng)是,在加工板材厚度上加2-3MM為最合適的刀具刃長。切割壓克力電機(jī)轉(zhuǎn)速在18000—24000轉(zhuǎn)/分����,刀具刃長過長不宜用來加工較硬材質(zhì)。

4.頻繁斷刀���,除了跟刀具質(zhì)量有關(guān)系����。還跟你的雕刻設(shè)置習(xí)慣����,雕刻機(jī)導(dǎo)軌電機(jī)精度,板材���,以及夾具等有關(guān)�。 雕刻機(jī)刀具使用的基本知識(shí) 尖刀(硬質(zhì)合金) 雙刃螺旋銑刀(硬質(zhì)合金)

主要功能:二D平面雕刻��、二D切割���、三D挑角����。

雕刻適用材質(zhì):雙色板(ABS)、壓克力也可用於銅�����、鐵�����、鋁���、塑膠及其它各類金屬非金屬材��。

注意事項(xiàng):雕刻金屬時(shí)應(yīng)添加冷卻劑�����,為加快雕刻速度應(yīng)選用較寬的刀尖��。

為滿足精細(xì)雕刻用戶的要求市場更推出三凌刀�����、四凌刀

主要功能:二D切割����、二D平面雕刻�����。

雕刻適用材質(zhì):壓克力�、PVC。

黑色金屬特點(diǎn):對(duì)於壓克力的立式切割加工具有良好的耐熱性和耐磨性��,螺旋刃切又保證其物面的光滑性����,在切割加厚板材時(shí)有上佳的表現(xiàn),它也可以用來加工黑色金屬�����,如鐵���、鋼等����。

3D雕刻刀(硬質(zhì)合金) 單槽螺旋刀(硬質(zhì)合金)

主要功能:三D挑角����、倒角����。

雕刻適用材質(zhì):壓克力�、PVC、也可用於密度板����、中等硬度木材。

注意事項(xiàng):無論正雕���、還是反雕�����,一定保持雕刻平面的平整����,選擇合適的刃寬進(jìn)行三D挑角雕刻顯得很重要��,建議小幅面雕刻機(jī)使用刃寬不要超過22MM�����,大幅面雕刻機(jī)使用合適刃寬的刀具可以加快雕刻速度�����。

主要功能:二D切割適用材質(zhì):壓克力、PVC�����、中密度板����。

特點(diǎn):結(jié)合單槽設(shè)計(jì)強(qiáng)切削力和排屑暢快的優(yōu)點(diǎn)��,而螺旋刃切削又保證切割物面光滑性���,在大量加工PVC���、中密度板有著上佳的工作效率。

雙刃螺旋下切刀(硬質(zhì)合金) 單槽直刃刀具(硬質(zhì)合金)

主要性能:二D切割����、二D雕刻。

雕刻適用材質(zhì):天然木料����、合成木料�����、塑膠��。

特點(diǎn):專用木料加工刀具�,此類雙刃刀具用於加工木料及合成木料���,碎屑排除方便����、刀體堅(jiān)固�����,經(jīng)久耐用�,加工效果好(保證表面無毛邊)。

主要性能:二D切割

適用材質(zhì):軟木��、中密度和中等硬度的木材�、也可用於彈性防磨擦塑膠。

特點(diǎn):結(jié)合了開槽設(shè)計(jì)和單刃幾何設(shè)計(jì)��,便於快速切削時(shí)碎屑自動(dòng)清除。

球頭銑刀(硬質(zhì)合金) 雙刃直槽銑刀(硬質(zhì)合金)

主要性能:三D雕刻����、二D切割。

雕刻適用材質(zhì):壓克力���、黑色金屬�。

注意事項(xiàng):球銑刀刃寬的選擇主要取決於曲面雕刻的精度和大小�,一般分為二次雕刻,粗雕可選用刃徑較大的�,精雕則應(yīng)選刃徑較小的刀具��。

主要性能:二D平面雕刻�����、二D切割����。

適用材質(zhì):中密度纖D板、硬木����、壓克力。

特點(diǎn):專為數(shù)控雕刻MDF材質(zhì)而設(shè)計(jì),結(jié)合了特製硬質(zhì)合金�����,硬質(zhì)刀體和高級(jí)刀刃幾何���,經(jīng)久耐用�����,在有色金屬粗加工也有著很高的工作效率����。

清底刀具(硬質(zhì)合金) 單刃柱刀(硬質(zhì)合金)

主要性能:銑底

適用材質(zhì):壓克力��、PVC��、中密度板����。

注意事項(xiàng):任何一臺(tái)雕刻機(jī)在工作時(shí)都要保持雕刻平面的平整,特別在做二D雕刻和三D雕刻時(shí)有些雕刻者往往為了省事而馬虎�,結(jié)果雕刻的產(chǎn)品大多不合格,或者需要人工修改�����。

主要性能:二D切割

適用材質(zhì):雙色板、塑膠板�、也可用於3MM以下厚壓克力。

注意事項(xiàng):切割雙色板如無特殊要求��,平常用成品尖刀就可以切割�����,但尖刀切割後容易鈍化�,再雕刻時(shí)就會(huì)毛邊。單刃柱刀的設(shè)計(jì)原理同尖刀���,但它是垂直切割不帶有坡度,特別適合鑲嵌工藝的設(shè)計(jì)���。

三刃螺旋銑刀 (硬質(zhì)合金) 花邊刀系列(硬質(zhì)合金)

主要性能:切割�����、雕刻

適用材質(zhì):壓克力��、PVC

主要性能:倒角�、切割

適用材質(zhì):壓克力、木料

注意事項(xiàng):此款刀具最適合中密度板的倒角�,在加工壓克力時(shí),雕刻速度應(yīng)放慢�,超過5MM厚時(shí)建議使用分層雕刻功能。

1/8”(3.175MM)微型菱齒銑刀頭 1/8”(3.175MM)微型鑽

適用材質(zhì):印刷電路板

注意事項(xiàng):硬質(zhì)合金微型菱齒銑刀�,銑刀直徑從Φ0.8mm至Φ3.175mm,柄徑為1/8”�����,並能按客戶要求生產(chǎn)長槽型銑刀���。

其特性如下:

1���、使用超細(xì)晶粒硬質(zhì)合金材料,具有良好的銑�����、削性能��,保證高的工作效率��。

2�����、有足夠的抗彎強(qiáng)度和耐磨性。

3�����、銑槽�、主板邊,表面潔淨(jìng)�、整齊、無毛刺����。

4、規(guī)格0.8-3.175MM

5���、適用:印刷電路板

該刀種與國內(nèi)外數(shù)控機(jī)床配套����,鑽頭直徑從Φ0.3mm至Φ6.5mm����,柄徑為1/8”����,並能按客戶要求生產(chǎn)系列鑽頭�。

其特性如下:

1��、採用超細(xì)晶粒硬質(zhì)合金材料��,產(chǎn)品硬質(zhì)高���、韌性好�����、適合於PCB行業(yè)的高效率生產(chǎn)條件���,保證良好的耐磨性能和使用壽命。

2�����、尺寸精度高����,形位誤差小,鑽孔偏心極微�,孔壁光潔平整��。

3��、型號(hào)規(guī)格多�����,便於用戶選擇所需產(chǎn)品��。

4����、承接非標(biāo)鑽頭加長型產(chǎn)品����。

整體硬質(zhì)合金反螺紋銑刀 整體硬質(zhì)合金雙刃直槽牛鼻刀

刀具材質(zhì):採用進(jìn)口超細(xì)晶粒硬質(zhì)合金材料。

刀具性能:專用於Cr12的材料開槽和去粗加工��。

使用特點(diǎn):該刀具��、在加工Cr12材料時(shí)����,無論在耐用度上��、還是加工的精細(xì)程度上都有上乘的表現(xiàn)。其加工噪音低�、切削平穩(wěn)。

規(guī)格:Ø3.175X1.5X5X40 Ø3.175X2.0X6X40

刀具材質(zhì):採用進(jìn)口超細(xì)晶粒硬質(zhì)合金材料��。

刀具用途:用作曲面和平面的混合形體的加工����。

使用特點(diǎn):在加工曲面和平面的聯(lián)接處有較好的加工效果。

規(guī)格:柄徑3.175MM����,刃徑3MM,刃長8MM����,圓弧0.5MM。

雙刃直槽雕刻刀

刀具材質(zhì):採用進(jìn)口超細(xì)晶粒硬質(zhì)合金材料����。

刀具用途:專用於高頻模具和滴塑模具的開槽及材料去粗加工。還可用來有機(jī)���,硬木�,二D雕刻底部平整���,速度快�����。

使用特點(diǎn):該刀強(qiáng)度好����、刀具鋒利、加工效果和加工效率極佳����。

刀具規(guī)格:刀具直徑 3.175mm,刀具角度 0°-90°���,刀尖直徑 0.5以上

1.3D雕刻刀�����,同心度高�����,刃口鋒利����,可做精密3D雕刻加工。

2.高密度板���,實(shí)木推薦使用棱齒銑刀。

3.多層板�����,夾板加工�,推薦使用雙刃直槽銑刀。

4.精密小型浮雕加工�����,推薦使用圓底刻刀����。

5.密度板切割加工(廣告開模用),推薦使用雙刃大排屑螺旋銑刀����,它具有兩條高容量的排屑槽,雙刃設(shè)計(jì)�,既具有很好的排屑功能,又達(dá)到很好的刀具平衡,在加工中高密度板時(shí)��,不發(fā)黑��,不帽煙�,使用壽命長等特點(diǎn)。

6.鋁板切割加工��,推薦使用單刃專用鋁用銑刀����。加工過程中不粘刀,速度快����,效率高。

7.上下面無毛刺切割加工�����,推薦使用單刃�,雙刃上下切銑刀。

8.金屬雕刻加工����,推薦使用單刃�,雙刃直槽平底尖刀�����。

9.壓克力切割加工�����,推薦使用單刃螺旋銑刀�����,特點(diǎn)是加工時(shí)無煙無味�����,速度快����,效率高��,不粘屑��,真正環(huán)保���,其特殊的制造工藝保證加工壓克力不爆口�,極細(xì)刀紋(甚至無刀紋),表面光潔平整��。加工表面需達(dá)到磨砂效果,推薦使用雙刃三刃螺旋銑刀����。

10.壓克力鏡面雕刻加工推薦使用金剛石雕刻刀。

11.粗加工刨花板等推薦使用多條紋銑刀�。

12.金屬模具加工銑刀,推薦使用鎢鋼銑刀�����,表面鍍紫黑色加硬鈦����。

13.軟木,密度板,原生木,PVC,壓克力大型深浮雕加工,推薦使用單刃螺旋球頭銑刀����。

14.下切刀的使用效果,加工產(chǎn)品上表面無毛刺�����,加工時(shí)不會(huì)翹板

|